Alcuni mesi fa nella prima parte dell’articolo sulle tecnologie verdi si evidenziava come oggi la dipendenza dalle catene di approvvigionamento sia un rischio difficilmente valutabile non solo aprioristicamente ma anche in base a modelli matematici vista la casualità degli eventi e la vastità degli orizzonti disponibili.

Il JIT, letteralmente “Just in time” ( appena in tempo ), è un sistema produttivo messo a punto dai giapponesi e perfezionato nei paesi occidentali per assicurare la massima flessibilità, la maggiore capacità di adeguarsi al cambiamento, la minimizzazione dei costi ed un migliore servizio al cliente. Garantisce un utilizzo ottimale delle capacità produttive poichè le consegne dei fornitori arrivano al momento giusto a tutto vantaggio della competitività. Per realizzare il Just in time però occorre introdurre nuovi sistemi di previsione, che tengano conto anche degli imprevisti, e di programmazione a breve della produzione.

Il JIT è stato inventato da Taiichi Ohno della Toyota subito dopo la Seconda Guerra Mondiale. Ohno andò in America per studiare i processi produttivi del tempo ma pur trovando evidenti analogie le metodologie delle aziende giapponesi rilevò che queste ultime non potevano permettersi grandi aree per i magazzini nelle loro industrie a causa della devastazione della loro economia causata dalla seconda guerra mondiale e dei limitati spazi a disposizione, in genere, in Giappone.

La leggenda narra che Ohno ha tratto ispirazione per il suo sistema di produzione dai supermercati americani. I clienti prelevano gli articoli dagli scaffali per riempire i loro carrelli della spesa, creando così uno spazio vuoto sullo scaffale. Lo spazio vuoto è un segnale per il magazziniere per ripristinare tale articolo. Quando le quantità di articoli scendono sotto una soglia definita parte il segnale per l’ufficio acquisti di ordinare le merci sotto scorta dai loro fornitori. I clienti del supermercato sono contenti di prendere solo quello di cui hanno bisogno, perché sanno che le merci ci saranno la prossima volta che ne avranno necessità, per applicare questo concetto in maniera analoga al settore manifatturiero, Ohno ha messo a punto un sistema in cui l'utilizzo è determinato dalla velocità di produzione : i materiali sono trainati attraverso l'impianto dal consumo degli articoli nella fase finale di assemblaggio.

Il Just-In-Time è una filosofia gestionale volta all’eliminazione di tutti gli sprechi di materiali, forza lavoro, spazio e tempo che possono essere riscontrati in un’azienda. E’ applicato con successo in molte imprese, per rispondere alle esigenze di un mercato saturo, instabile e dinamico, caratterizzato da frequenti innovazioni tecnologiche.

Il principio logistico posto alla base della gestione dei flussi di materiali con la tecnica del JIT, è quello secondo il quale bisogna realizzare e consegnare, nella quantità e nella qualità necessaria e con il minimo costo possibile, i prodotti finiti “giusto in tempo” per essere consegnati ai clienti. Questa stessa logica trova applicazione anche all’interno del singolo stabilimento ed implica che la singola fase del sistema produttivo debba approntare il proprio prodotto nel momento in cui serve a valle, ovvero:

- i materiali grezzi devono giungere appena in tempo per essere lavorati;

- i prodotti finiti devono uscire dalle rispettive linee di lavorazione al momento opportuno per essere montati nei sottogruppi;

- i sottogruppi devono giungere all’assemblaggio finale nel momento in cui devono essere utilizzati;

- i componenti finiti acquistati dai fornitori devono entrare in azienda al momento opportuno per essere montati sul prodotto finale.

Uno dei principi fondanti è la Stockless Production : evitare l’accumulo di scorte, utilizzate non tanto per ragioni economiche, come economie di scala, risparmi sui costi di trasporto, ecc., ma per coprire le inefficienze interne ed esterne. Il livello di scorte superflue, a tutti i livelli della distinta base, deve essere drasticamente ridotto, consentendo così di evidenziare tutti i difetti e le inefficienze. Ne consegue che nella realizzazione di un sistema di produzione Just-In-Time è di fondamentale importanza l’esistenza di alcune condizioni tra quali potersi approvvigionare dei materiali solo quando questi sono effettivamente necessari alla produzione : è necessario avere fornitori precisi ed affidabili, che assicurino brevi tempi di consegna ed elevati standard qualitativi. Il JIT è diventato onnipresente nell'economia dei consumi di oggi : impianti di assemblaggio di componenti del settore automotive, reti di distribuzione alimentare in cui i prodotti freschi devono essere coltivati, immagazzinati, refrigerati e trasportati per mantenere la massima freschezza, trasporto di container in cui le merci vengono trasportate in più modalità - nave oceanica, treno e / o camion - quindi arrivano in un porto per essere caricate su una nave con un ritardo minimo, ed anche chi come Amazon, ha rivoluzionato il commercio online attraverso un sistema di consegne altamente efficiente e robotizzato : immaginate il coordinamento necessario affinchè un cliente Amazon Prime riceva un pacchetto ordinato lo stesso giorno.

Per la maggior parte delle aziende, il più delle volte, JIT funziona molto bene, a condizione che ci siano minime interruzioni nella catena di approvvigionamento, dal materiale nella sua forma più grezza, fino al prodotto finito che viene consegnato all'utente finale. È per la maggior parte un modo efficiente, economico e di buon senso per gestire un'azienda. Basta però un'interruzione e il sistema JIT cade rapidamente ed in modo plateale : pensate ad un tamponamento a catena in autostrada durante una tempesta di neve. Il danno di un'auto che scivola in un fosso è minimo e facilmente contenuto : ma se le venti auto che viaggiano tutte nella stessa direzione non molto distanti l'una dall'altra non riescono ad evitarlo allora subentrano persone ferite ed auto danneggiate o distrutte. E’ un buon paragone per un blocco della fornitura di materie prime nel sistema JIT : gli effetti negativi sulle linee di produzione, sui programmi di consegna e in particolare sull'affidabilità di un'azienda, possono avere un grave impatto sulle operazioni e comportare una serie di costi o commissioni imprevisti e nascosti.

Nel 1997 la produzione di Toyota si arrestò bruscamente a causa di un incendio presso la fabbrica di un fornitore di ricambi. Il blocco per una settimana dell’attività del fornitore ha causato l'interruzione della produzione della Toyota per diversi giorni. Tuttavia, la parte peggiore è stata l'effetto a catena. Poiché la Toyota aveva inserito questo componente in un determinato punto del processo di assemblaggio conseguentemente anche tutti gli altri fornitori di parti di Toyota hanno dovuto fermare la loro produzione perché la casa automobilistica non poteva utilizzare le loro parti durante questo periodo. L'incendio è costato a Toyota 160 miliardi di yen di mancati incassi.

Una situazione analoga è accaduta in questi giorni ad un'azienda tedesca di ricambi auto che aveva riaperto nove delle sue undici fabbriche in tutta la Cina, ma non i suoi due più grandi impianti di produzione, entrambi nella provincia di Hubei, la carenza di materiali, a causa dei ritardi logistici causati dal diffuso divieto di viaggio, hanno costretto a fare alcune deviazioni per bypassare Hubei e le aree circostanti interrompendo parzialmente la comunicazioni tra le fabbriche.

Si tratta di una macchina logistica altamente informatizzata, pensata per escludere intoppi e ridondanze in condizioni normali, ma ha fatto crack di fronte all'emergenza. Semplicemente perché un evento eccezionale, per quanto banale, non era neppure ipotizzato. I consumi di un paese maturo, ricco, dall'età media elevata, sono regolari, prevedibili, con ben poche oscillazioni... Quindi l'emergenza non poteva esserci. Ma c'è.

Covid-19 e Just In Time

Negli ultimi due mesi abbiamo letto regolarmente notizie sugli impatti sulle catene di approvvigionamento del nuovo coronavirus, Covid-19.

Nessuna sorpresa, considerando che la Cina, epicentro dell'epidemia, rappresenta il 35% della produzione manifatturiera globale, dal 2009 è il maggiore esportatore mondiale di merci e nel 2013 è diventata la più grande nazione commerciale del mondo. Probabilmente, considerando il peso della Cina nell'economia mondiale, l'epidemia di coronavirus non avrebbe potuto verificarsi in un paese peggiore. Le ricadute economiche di Covid-19 continuano a peggiorare. Alcuni giorni fa Oxford Economics ha declassato le proiezioni annuali di crescita della Cina al 4,8%, il peggiore degli ultimi decenni. L'OCSE ha pubblicato un rapporto in cui afferma che l'epidemia potrebbe ridurre la crescita economica globale di mezzo punto percentuale, collocandola al 2,4%, nel migliore dei casi. (la crescita globale dell'anno scorso è stata del 2,3%, la peggiore in un decennio).

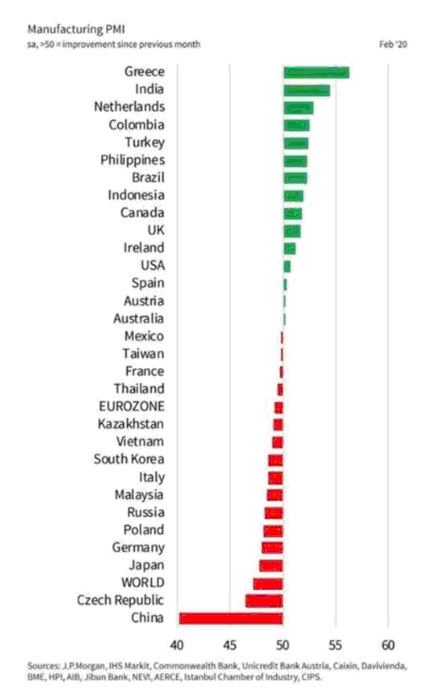

I dati di produzione PMI della Cina sono scesi a 35,7 e quello dei servizi è stato anche peggio a 28,9, contro le aspettative di 45, ricordiamo che PMI sotto il 50 rappresentano una contrazione economica.

Secondo Zero Hedge, il settore manifatturiero globale ha subito la contrazione più marcata dal 2009 a causa dell'impatto del virus sulle catene di approvvigionamento. Su 31 nazioni per le quali erano disponibili dati, 15 hanno visto contrarre la propria produzione : tra questi Cina, Giappone, Germania, Francia, Italia, Corea del Sud e Australia.

Se la produzione cinese precipita, come sembra che stia facendo, allora un certo numero di catene di approvvigionamento saranno interessate, comprese quelle dei minerali critici. Se, e quando, il virus raggiunge il livello di una pandemia e Pechino è costretta a bloccare il paese da tutte le esportazioni tranne quelle di beni meno necessari, i metalli fondamentali per la sicurezza economica e militare di molti paesi potrebbero esserne colpiti, comprese le terre rare, REE, utilizzate in dozzine di applicazioni di difesa tra cui sistemi di guida missilistica, magneti permanenti, turbine eoliche, veicoli elettrici, ecc., nonché i materiali necessari per la costruzione di batterie EV: litio, grafite, nichel, cobalto, manganese.

Come tutti sappiamo, la Cina ha il controllo su gran parte di questi materiali e se le catene di approvvigionamento vengono tagliate a causa di quarantene, chiusure di porti e dipendenti malati gli effetti sugli utenti finali potrebbero essere devastanti. Il coronavirus ha chiuso le fabbriche o le ha lasciate operare a capacità ridotta, faticando a ricevere e inviare parti.

Come suggerito, sopra, l'effetto è stato rapido.

Toyota Motors, ad esempio, ha affermato che le sue operazioni in Giappone potrebbero essere colpite dal virus poiché alcuni impianti nell'epicentro dell'epidemia in Cina non possono ancora operare o trasportare merci. Apple, nel frattempo, ha dichiarato che mancherà le sue prospettive di entrate a causa dei vincoli di produzione dell'iPhone, prodotto principalmente in Cina. Nel mondo delle materie prime, il colosso minerario globale Rio Tinto ha affermato di aspettarsi impatti a breve termine per le catene di approvvigionamento e potenzialmente dai servizi dei fornitori cinesi mentre il paese affronta la crisi. La Cina ha perso circa 4 milioni di barili al giorno di domanda di petrolio ed il 45% delle navi portacontainer dall'Europa all'Asia sono state cancellate nelle quattro settimane dopo il capodanno cinese.

L'economia globale oggi fa affidamento su catene di approvvigionamento estremamente lunghe e complicate, con molte merci costituite da componenti fabbricati in decine di paesi e spediti tra loro su navi portacontainer. Se la produzione in un solo posto, come la Cina, quasi si ferma, altrove accadrà lo stesso. I metodi di produzione "Just in Time" esauriranno gli approvvigionamenti di materie prime ed anche se le loro fabbriche sono ancora in grado di funzionare la produzione si arresterà.

Di fatto il toyotismo ha generato, o quantomeno favorito, una deresponsabilizzazione dell'industria di fronte all'approvvigionamento delle materie prime ed in particolare al rischio, per le tecnologie come quelle definite "green", costituito da catene logistiche complesse. Si è trasferito il rischio di approvvigionamento delle materie prime ai fornitori privando di fatto chi opera nell'industria della cultura delle materie prime : risulta, in questa logica, comprensibile il mancato inserimento del litio nell'elenco delle materie prime essenziali per l'UE nel 2017... Vi risponderanno che utilizzano moltissime batterie ma del litio non sanno che farsene...

La mobilità elettrica e l'energia eolica

Tra i settori più colpiti vi sono i veicoli elettrici e l'energia eolica. Il coronavirus ha già ridotto del 10% la produzione di batterie, dato che Hubei, dove ha avuto origine il virus, e le province circostanti sono responsabili del 60% della produzione cinese di batterie al litio. Il Metal Bulletin riporta che le interruzioni delle esportazioni cinesi potrebbero restringere l'offerta di litio trasformato, specialmente in Giappone e Corea del Sud. La Cina ha i tre quarti della capacità produttiva mondiale di batterie agli ioni di litio ed il 50% dell'infrastruttura pubblica di ricarica dei veicoli al mondo. La pubblicazione, nota per la sua copertura di metalli critici, prevede che la domanda cinese di materie prime per batterie importate diminuirà, causando un aumento delle scorte in Sud America e Australia, dove viene estratta la maggior parte del litio nel mondo. Anche la domanda di veicoli elettrici in Cina dovrebbe soffrire, a breve termine, a causa del deterioramento della fiducia delle famiglie e delle imprese. I produttori europei che fanno affidamento sulle celle a batteria al litio provenienti dall'Asia potrebbero vedere interruzioni della catena di approvvigionamento che colpirebbero la produzione di veicoli elettrici. Non tutti sono consapevoli del fatto che la Cina ha la maggiore capacità di energia eolica al mondo. Tuttavia è probabile che nel primo trimestre vengano prodotte meno turbine eoliche dalla Cina, a causa del coronavirus, soprattutto per la mancanza di componenti chiave come le pale delle turbine e i cuscinetti principali.

Il Litio e le terre rare

"Mentre le chiusure temporanee non sono rare intorno alle celebrazioni per il capodanno cinese, la natura diffusa e prolungata della chiusura, aggravata dalle interruzioni delle reti di distribuzione, ha causato preoccupazioni sulla fornitura di terre rare cinesi sia a livello nazionale che internazionale", ha scritto David Merriman di Roskill. A febbraio, il rapporto di Merriman ha rilevato che il 70-80% circa della capacità produttiva era stata sospesa, per un equivalente tra le 80.000 e le 100.000 tonnellate all'anno di ossidi di terre rare, quelle pesanti le più preziose, su 173.000 tonnellate di produzione del 2019. L'Associazione dell'industria cinese delle terre rare ha affermato che se la produzione non riprenderà entro un mese le esportazioni di terre rare negli Stati Uniti, in Giappone ed in Europa ne saranno influenzate peggiorando ulteriormente la situazione delle catene di approvvigionamento globali.

In una rubrica su Investorintel, l'esperto di terre rare Jack Lifton, sottolinea la dipendenza della produzione americana ed europea dalla catena di fornitura cinese delle terre rare. La metodologia just-in-time significa, come abbiamo visto, mantenere scorte limitate o addirittura pari a zero, rendendole vulnerabili a un'interruzione dell'approvvigionamento, in particolare per i componenti con terre rare per macchine in movimento, automobili, camion, treni, aeromobili, motori industriali e generatori; quasi tutti oggi provengono dalla Cina o dal Giappone, che però importa i suoi magneti, leghe, fosfori e catalizzatori di terre rare dalla Cina.

Quel flusso ora sta rallentando.

Ciò avrà un effetto domino sull'industria americana ed europea. Questi articoli non possono essere prodotti a causa del monopolio cinese della produzione di terre rare e della sua posizione monopolistica sulla produzione di componenti per terre rare.

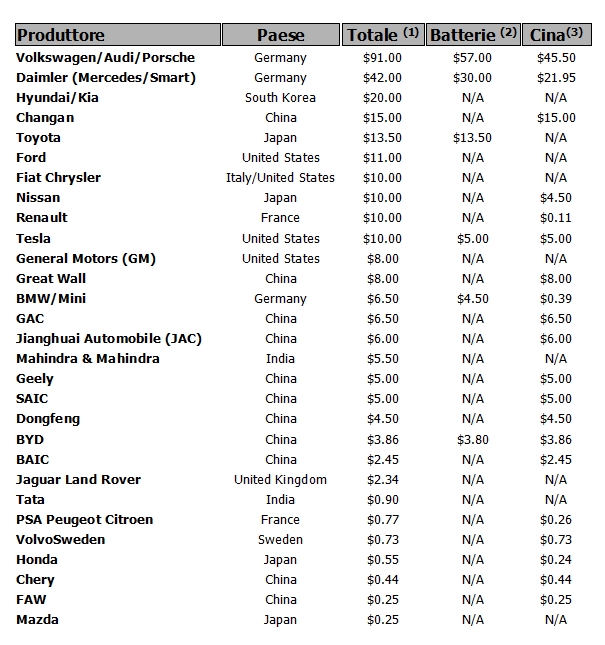

Un'analisi di Reuters, vedi tabella sotto, mostra che le ventinove tra le maggiori case automobilistiche stanno pianificando di spendere complessivamente 300 miliardi di dollari per l'elettrificazione nel prossimo decennio.

(1) Totale degli investimenti previsti. (2) Investimenti previsti in batterie (LIB). (3) Valore previsto degli investimenti in Cina.

Tutta questa crescita esplosiva negli impianti a batteria e nei veicoli elettrici significherà una domanda senza precedenti per i metalli necessari alla loro produzione : litio, cobalto, terre rare, grafite, nichel e rame. Il litio, ad esempio secondo Bloomberg, dovrebbe vedere un aumento di 29 volte la domanda. In che modo gli Stati Uniti e l'Europa otterranno abbastanza litio per il picco di domanda di veicoli elettrici che si sta preparando? Gli Stati Uniti producono solo l'1% della fornitura globale di litio ed il 7% di prodotti chimici al litio raffinato, contro il 51% della Cina. Il paese dipende per circa il 70% dal litio importato. L'Europa non sta meglio. Per ridurre la dipendenza è necessario sviluppare nuove miniere dove esistono le risorse o concentrarsi su altre tecnologie che permettano di evitare la sudditanza cinese.

Considerazioni

Qualcuno potrebbe pensare che non tutti i mali vengono per nuocere e che questo virus possa essere considerato una nuova opportunità per rivedere la resilienza delle catene di approvvigionamento e cercare soluzioni alternative al monopolio cinese. Molti analisti si aspettano che l'epidemia acceleri la tendenza delle multinazionali a passare a una strategia "Cina più una". Se per questa volta si è trattato di cause di forza maggiore ( il virus ) domani le scelte del Dragone potrebbero essere volute o necessarie : volute, se si innescasse una nuova guerra commerciale con un paese che non volesse sottostare alle condizioni commerciali e contrattuali imposte da Pechino, necessarie se la richiesta interna di materie prime non venisse soddisfatta e quindi l’industria cinese incontrasse a propria volta problemi nell’approvvigionamento : ubi maior minor cessat.

Ricordiamo che la Cina non è nuova a blocchi commerciali con paesi con cui ha in atto contenziosi, il 22 settembre 2010 cominciò a trapelare la notizia che la Cina "non ufficialmente" sospendeva le esportazioni di terre rare in Giappone. La sospensione è avvenuta a seguito di una disputa territoriale in corso tra Cina e Giappone, che si è esacerbata dopo che il Giappone ha arrestato il capitano di un peschereccio cinese vicino alle contestate isole Senkaku nel Mar Cinese Orientale. La Cina ha chiesto al Giappone di rilasciare il capitano mentre il Giappone ha insistito per trattenerlo fino a quando non hanno completato un'indagine completa sull'incidente.

Entro il 23 settembre, la notizia che la Cina aveva sospeso le consegne di terre rare in Giappone era riportata su tutti i media globali.

Nel giro di poche ore, la Cina ha definito come prive di fondamento tutte le notizie sulla sospensione di terre rare e i pubblici ministeri giapponesi hanno annunciato che il capitano sarebbe stato presto rilasciato. Alla fine di novembre la situazione delle esportazioni di terre rare in Giappone non era ancora definita la lezione impartita però era stata chiara : non si può dipendere da un paese peraltro potenzialmente concorrente per una risorsa vitale. I media del tempo concludevano osservando : “La notizia che la Cina ha trattenuto le esportazioni di terre rare in Giappone ha rinnovato l'urgenza nel rilanciare l'industria delle terre rare. Gli elementi delle terre rare sono fondamentali nella produzione di centinaia di tecnologie moderne : sono indispensabili fonti alternative”

Siamo nel 2020 la situazione è cambiata? No. Se possibile è peggiorata.

Un paio d'anni fa Carlos Tavares, il numero uno del gruppo automobilistico PSA (Peugeot, Citroën, DS e Opel), si chiedeva :

«Il mondo è impazzito. Il fatto che le autorità ci ordinano di andare in una direzione tecnologica, quella del veicolo elettrico, è una grande svolta. Non vorrei che poi tra 30 anni si scoprisse qualcosa di meno bello di come ce lo immaginiamo, sul riciclaggio delle batterie, sull'uso dei materiali rare del pianeta, sulle emissioni elettromagnetiche della batteria in situazione di ricarica. Come faremo a produrre più energia elettrica pulita? Come si fa a far sì che l'impronta di carbonio di una batteria del veicolo elettrico non sia un disastro ecologico? Come fare in modo che il riciclaggio di una batteria non sia un disastro ecologico? Come trovare abbastanza materie prime rare per fare le cellule e le chimiche delle batterie nel tempo? Chi affronta la questione della mobilità pulita nella sua globalità? Chi oggi pone la questione in modo sufficientemente ampio da un punto di vista sociale per tener conto di tutti questi parametri? Mi preoccupo come cittadino, perché in quanto produttore di macchine non sono ascoltato. Tutta questa frenesia, tutto questo caos, si ritorceranno contro di noi perché avremo preso decisioni sbagliate in contesti emotivi»

Siamo nel 2020, Ing. Tavares, e la situazione non è cambiata. Se possibile è peggiorata.

Giovanni Brussato